钣金加工焊接工艺的注意事项与质量控制要点

发布时间:2025-10-13

来源:行业资讯

钣金加工在机械制造、汽车、航空航天等领域应用广泛,焊接作为其核心工艺,直接影响产品的结构强度、密封性和外观精度。焊接过程中需严格把控材料、工艺、操作及后处理等环节,以下从四个维度展开分析。

一、焊接前准备:材料与设备的双重把关

1. 材料检验与预处理

原材料需符合图纸标注的材质、厚度及平整度要求。例如,焊接型钢的平面度误差不得超过2/1000,若存在变形需通过机械校直或热处理恢复平整。焊接前需彻底清除油污、锈迹,汽车钣金件可采用溶剂清洗或喷砂处理,避免杂质导致气孔或夹渣缺陷。根据焊缝类型预留坡口,厚板焊接需加工V型坡口,角度控制在60°-70°,保障熔深均匀。

2、设备与参数配置

根据材料特性选择适配焊机:低碳钢薄板(厚度<3mm)宜用CO₂焊,成本低、效率高;不锈钢或铝镁合金需氩弧焊(TIG/MIG),防止氧化。焊接电流、电压及速度需与材料厚度匹配,例如3mm厚低碳钢板CO₂焊时,电流180-220A,电压22-24V,速度30-40cm/min。定期检查焊嘴、导电杆等配件,确保导电性良好,TIG焊钨极需磨至30°尖角以稳定电弧。

二、工艺实施:操作规范与结构设计的协同

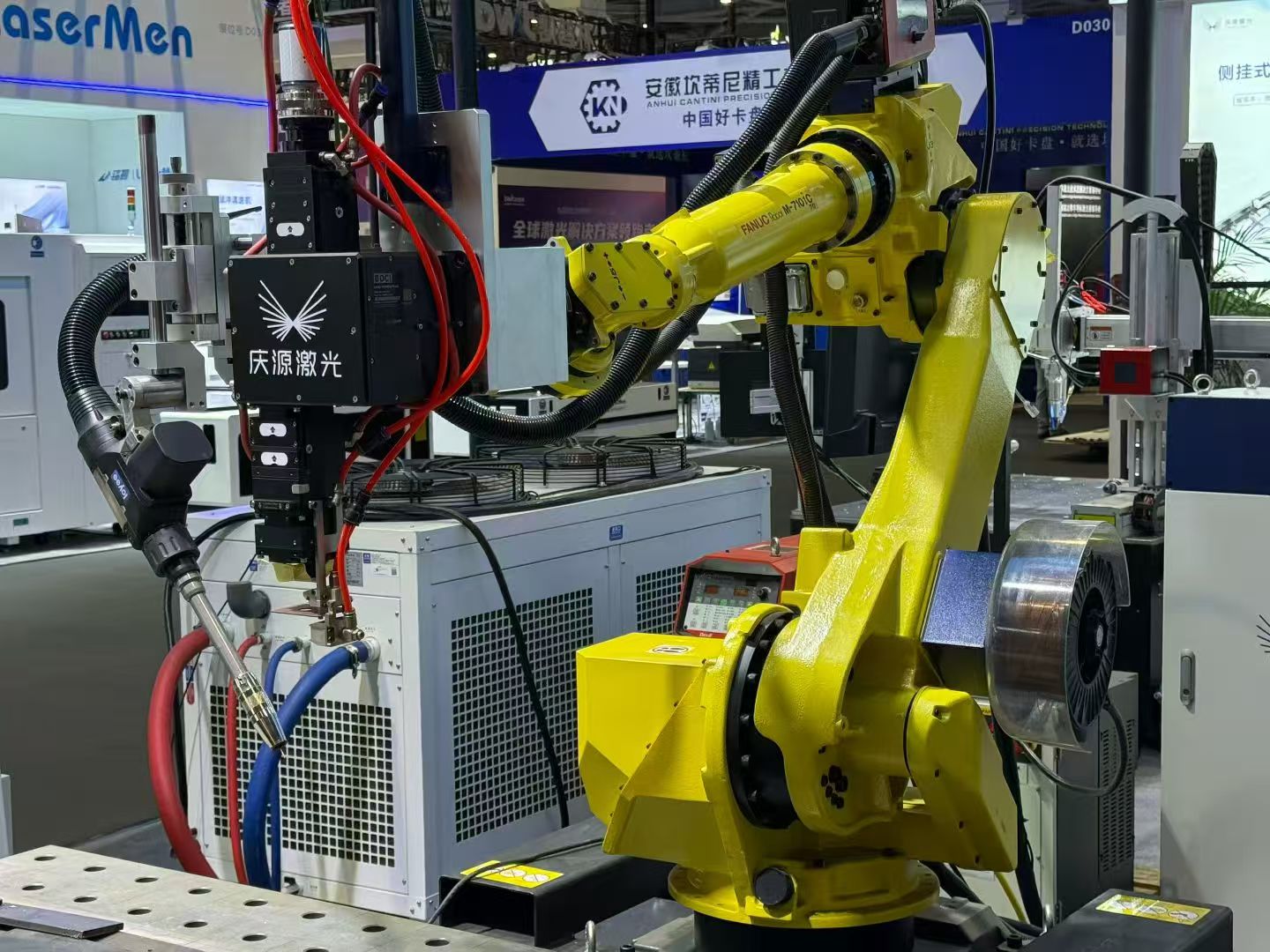

1. 焊接方法选择电弧焊适用于单件或小批量生产,设备简单但焊缝外观需打磨;电阻点焊用于汽车车身、金属箱柜等薄板结构,焊点间距50mm、直径6mm可保障承载力;激光焊用于精密仪器,热影响区<0.5mm,变形量可忽略,但设备成本高。

2. 结构设计原则 焊缝布局需对称,避免汇交、重叠,箱体类工件长焊缝应分散至不同平面。非承载结构可采用断续焊,如每隔50mm焊8-10mm,减少变形。工件开口边缘垂直平行度误差≤0.5mm,确保装配精度。

3. 操作规范执行 焊工需佩戴焊帽、手套及防护服,CO₂焊飞溅率可达15%,需用防飞溅剂或挡板防护。焊接顺序从中心向四周扩展,大型箱体先焊纵向焊缝,再焊横向焊缝,最后环焊缝。需局部调整时,用小型手工锤轻敲,禁止铁锤直接锤击平面。

三、质量控制:从外观到内在的全面检测

1. 焊缝外观标准 焊缝需呈鱼鳞状,无凸包、咬边或裂纹,航空部件焊缝余高需控制在0-1mm。焊接后用砂布打磨毛刺,汽车钣金件焊缝周边毛刺高度≤0.2mm。箱体类工件平面焊缝不得高于母材,打腻子后需完全掩盖焊缝。

2. 内在缺陷检测 关键部件采用超声波或X射线检测,压力容器焊缝需检测,缺陷率≤0.5%。通过拉伸试验验证焊缝强度,弯曲试验检测塑性,钢结构焊缝需承受母材90%的拉伸强度。

四、后处理:防护与功能实现的平衡

1. 表面处理 需电镀或发蓝的工件焊接后统一喷砂处理,去除氧化层。军工产品焊缝需经80目砂粒喷砂,表面粗糙度达Ra3.2。周转件用橡胶垫或泡沫包裹,防止磕碰。

2. 变形矫正 轻度变形采用压力机矫正,机箱侧板变形量<2mm时可用千斤顶加压恢复。厚板焊接变形需局部加热至600-650℃后缓冷,消除残余应力。