激光切割机操作流程:规范操作保障效率与安全

发布时间:2025-11-06

来源:行业资讯

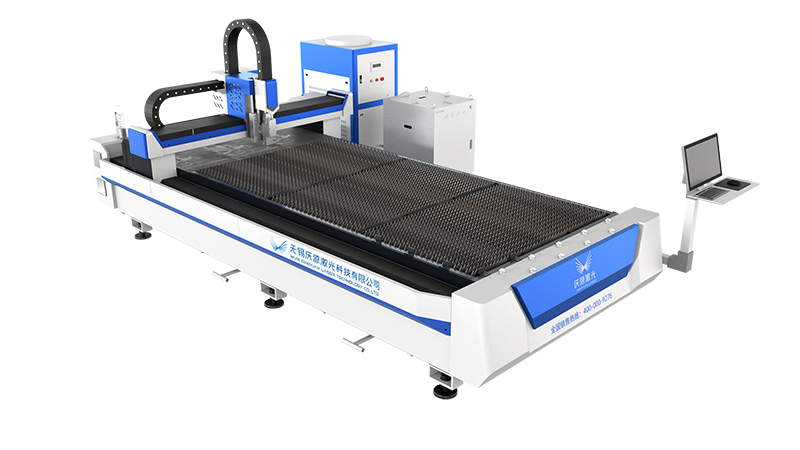

激光切割机作为现代工业制造的核心设备,其操作流程的规范性直接影响加工质量、设备寿命及人员安全。以下从开机准备、切割执行、关机维护三个阶段,系统梳理标准化操作流程。

一、开机前准备:筑牢安全与性能基础

1. 环境与设备检查

场地清理:移除工作区域易燃物、腐蚀性液体及强电磁干扰源,确保通风良好,避免加工烟雾积聚。

电源检查:确认三相电平衡,电源线无破损,防止漏电风险。

辅助设备启动:依次开启空压机、冷干机,检查过滤器排水情况,确保气源干燥无油污。

气体供应检查:打开氮气瓶、氧气瓶,调节压力至工艺要求范围(如氧气0.5-1.5MPa)。

2. 冷却系统启动

水冷机组运行:启动水冷机,观察水温、水压(正常水压5bar),确保激光器冷却需求。

水质管理:定期更换蒸馏水(每3-6个月),避免杂质沉积影响散热效率。

3. 激光器预热与校准

低温环境处理:北方地区需添加防冻液或维持车间温度,防止水路结冰。

标定与同轴校准:浮头标定:将喷嘴靠近板面,完成位置校准。

胶带法检测:粘贴胶带于喷嘴下方,发射激光点射,确认光束中心与喷嘴同心。

二、切割执行:参数优化与实时监控

1. 工艺参数设置

材料匹配:根据板材类型(碳钢、不锈钢、铝板)及厚度调整参数:

功率:1mm碳钢约1500W,5mm约3000W。

速度:平衡切割效率与质量,避免过快导致毛刺。

气压:氧气切割碳钢时压力0.5-1.5MPa,氮气保护不锈钢时1.5-2.5MPa。

焦点调节:通过控制盒电位器调整喷嘴距板面距离,确保光束聚焦于材料表面。

2. 程序加载与模拟

文件导入:选择DXF格式图形文件,检查线条闭合性,避免多余边导致误切。

路径优化:通过“排序”功能设置引线长度(厚板6mm,薄板3mm),减少空行程。

模拟运行:执行“走边框”程序,确认红光范围与板材对齐,避免碰撞。

3. 实时监控与调整

过程观察:密切关注切割面质量,如出现挂渣、返渣,立即暂停并调整参数。

紧急停机:遇异常情况(如火花异常、设备报警),立即按下急停按钮,排查故障。

三、关机与维护:延长设备寿命

1. 规范关机流程

激光器关闭:逆时针旋转“功率调节”旋钮至最小值。关闭“电子光闸”及“高压启动”开关。待涡轮机停止后,执行“回充程序”。

辅助设备停机:依次关闭激光器电源、水冷机、空压机及气瓶阀门。

总电源切断:最后关闭机床总电源。

2. 日常维护要点

光学镜片清洁:使用高纯度酒精与镜头纸,水平拖拭避免划伤,聚焦镜每月检查。

机械部件保养:导轨、齿轮每月润滑,每日清理切割废料。

水冷系统维护:每周检查水位,每季度更换出水过滤器滤芯。

四、安全操作规范

防护装备:操作时佩戴激光防护眼镜、防护服及手套,避免直接暴露于激光辐射。

人员管理:严禁无资质人员操作设备,切割过程中操作人员不得离岗。

应急处理:遇火灾立即切断电源,使用干粉灭火器扑救;定期组织安全培训。

激光切割机的操作需兼顾技术规范与安全意识。通过严格执行开机检查、参数优化、过程监控及关机维护,可提升加工精度与效率,延长设备寿命。建议操作人员结合设备说明书与实际案例,持续优化操作技能,为工业制造的高质量发展提供保障。